Entwicklung der Nitinol-Anwendungen bei Ingpuls

In Folge 1 dreht sich alles um Nitinol und den Markt der Medizintechnik: Von der Frage, wie und wo Formgedächtnislegierungen in der Medizintechnik eingesetzt werden, über die Entwicklungen, die bei Ingpuls in Bezug auf Prozessrouten und Schmelzgrößen stattgefunden haben, bis hin zur Frage, wie sich der Markt in Zukunft

entwickeln wird. Unser CEO Dr. Christian Großmann und Dr. Ulrich Mürrle (Senior Advisor – Medical & Material Science) geben spannende Einblicke.

Felix Manhart: Seit einem Jahr ist Ingpuls im Markt der Medizintechnik aktiv, in welche Bereiche hat sich das Geschäft entwickelt?

Dr. Ulrich Mürrle: Wir haben uns vor zwei Jahren auf der SMST kennengelernt. Damals war Ingpuls schon sehr aktiv in der Aktorik für industrielle Anwendungen tätig. Ich hatte eigentlich schon seit einiger Zeit darüber nachgedacht: Ingpuls hat eigentlich das Potenzial, mit dem Know-how und dem, was sie mitbringen, auch in den Markt für Medizintechnik einzusteigen.

Felix Manhart: Wo liegen die Schwerpunkte in Hinblick auf die Produktentwicklung?

Dr. Ulrich Mürrle: Im Kern geht es natürlich darum, zunächst reines Nitinol in der Schmelze herzustellen. Dann geht es darum, Halbzeuge zu produzieren und die Kunden bei der Herstellung von Endprodukten zu beraten. Das ist die Richtung, in die sich im Moment alles bewegt. Das Ausgangsprodukt ist in der Wertschöpfungskette zwar kein wesentlicher Kostenfaktor – aber ein Faktor, der die Qualität des Endprodukts entscheidend beeinflusst.

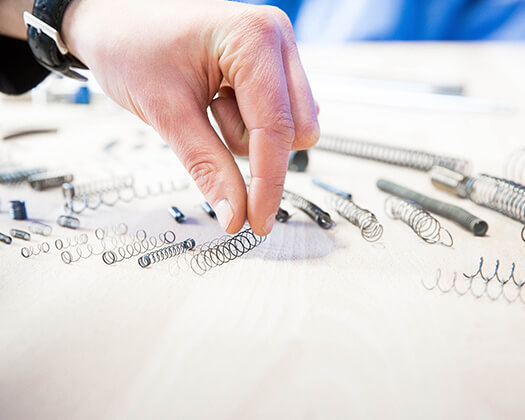

Dr. Christian Großmann: Bei den Endprodukten handelt es sich zum einen um Implantate wie Stents, zum anderen um medizinische Instrumente wie Wurzelkanalfeilen. Die Unternehmen, die in diesen verschiedenen Bereichen arbeiten, sind Medizintechnikhersteller. Wir lernen gerade viel, bekommen aber auch viel Unterstützung von den Firmen.

Felix Manhart: Welches Feedback hat Ingpuls aus dem Markt erhalten?

Dr. Christian Großmann: Grundsätzlich haben wir sehr positives Feedback erhalten. Wir hatten viele Meetings – zumindest vor Corona – jetzt haben wir eine Menge virtuelle Meetings. Wir haben verstanden, wo die Bauchschmerzen der Kunden liegen und an welchen Problemen die Firmen arbeiten. Daraufhin sind wir in die Musterphase gegangen und haben erste Schmelzen hergestellt. Daraus haben wir dann Halbzeuge wie Stäbe oder Drähte für die Unternehmen entwickelt. Wir haben sehr konstruktives Feedback bekommen und festgestellt, dass sich das Potenzial, welches wir in dem Material sehen, auch in den Daten widerspiegelt, die die Kunden an uns übermitteln. Es gibt noch einige Punkte, die verbessert werden müssen, z.B. die Homogenität des Materials oder die spezifischen Details, die am Halbzeug des jeweiligen Kunden eingestellt werden müssen. Ob das nun bestimmte Durchmesser auf den Punkt sind, oder Oberflächenqualitäten. Letztlich sind wir sehr tief in die Produktentwicklung involviert, was uns sehr freut und uns unterstützt, uns Schritt für Schritt weiterzuentwickeln.

Dr. Ulrich Mürrle: Wenn wir kooperativ mit dem Kunden zusammenarbeiten und uns als Problemlöser anbieten, kommen wir in dieser Atmosphäre sehr schnell voran – das hat sich bewäht. Wir stecken die Köpfe mit dem Kunden zusammen und setzen gemeinsam um. Das hat in den bisherigen Projekten sehr gut funktioniert.

Felix Manhart: Was sind Erkenntnisse der vergangenen Monaten und welche Fortschritte wurden in den Prozessrouten gemacht?

Dr. Christian Großmann: Natürlich beginnt alles mit der Schmelze. Als wir 2020 die ersten Schmelzen produziert und analysiert haben, wurde deutlich, dass wir extrem kleine Ausscheidungen im Material haben. Da hat man sofort das enorme Potenzial gesehen. Dr. Mürrle, der seit vielen Jahren erfolgreich im Markt arbeitet, gab uns den Hinweis, dass das der richtige Weg ist und wir unbedingt dranbleiben müssen. Wir haben aus diesen Schmelzen Drähte hergestellt und es zeigte sich, dass man neue Grenzen in der Halbzeugverarbeitung setzen kann, wenn man mit besonders reinem Material arbeitet. Das ist uns bei dem Draht sehr gut gelungen.Das Problem ist dann natürlich, dass die Produkte der Kunden mit diesen neuen Eigenschaften erst einmal entwickelt werden müssen. Bisher hat der Markt mit Material gearbeitet, das einen gewissen Standard hatte. Wenn man jetzt aber ein Material hat, das – ich will nicht sagen besser – aber andere Eigenschaften hat, die andere Möglichkeiten mit sich bringen, dann muss eine enge Zusammenarbeit stattfinden und man muss sehen, ob das Material auch so eingesetzt werden kann oder ob der Kunde – vielleicht gemeinsam mit uns – in eine andere Richtung entwickeln muss.Das Fazit ist: Wir können das Material sehr gut verarbeiten und haben bereits die Rückmeldung, dass die Kunden mit dem Material gut arbeiten können. Trotzdem gibt es natürlich noch einiges zu tun.

Felix Manhart: Gab es Vorarbeiten oder Erkenntisse, von denen Ingpuls auf seinem Weg besonders profitiert hat?

Dr. Ulrich Mürrle: Die Erkenntnis ist, dass klein schöner ist als groß. Die meisten Hersteller in diesem Bereich haben große Fertigungsanlagen, große Schmelzöfen mit einer langen Wertschöpfungskette und Zulieferer, lange Bearbeitungszeiten sind dementsprechend ganz normal. Hier ist es anders und das ist der Charme, den wir hier haben. Schmelztechnik, Umformtechnik und Endformtechnik haben wir gebündelt in einer Halle. Es wäre also nicht unrealistisch, wenn der Kunde den fertig entwickelten Draht innerhalb einer Woche – ab Schmelze – hätte.

Dr. Christian Großmann: Wir haben das große Glück, dass wir mit der Automobilindustrie angefangen haben. Wir hatten es direkt mit entsprechend großen Stückzahlen zu tun und die gesamte Produktionslinie, die wir hier aufgebaut haben, war explizit dafür ausgelegt. Die Liefertermine sind – ich will nicht sagen just in time – aber sie sind sehr, sehr kurz. Wir brauchten zu Beginn eine sehr kurze Vorlaufzeit, um die Lager nicht bis oben hin füllen zu müssen.Das war das Design der Produktionslinie: Kleine Schmelzen, kleine Chargen, schnell hintereinander weg. Wichtig war in dem Zusammenhang, dass die einzelnen Prozessschritte gut aufeinander abgestimmt sind.Das hat uns nun bei der Entwicklung des medizintechnischen Materials sehr geholfen. Natürlich haben wir nicht gleich mit dem ersten Schuss alles richtig gemacht. Wir mussten verschiedene Iterationen durchführen, haben es dann aber in relativ kurzer Zeit geschafft. Innerhalb von 2 Monaten nach dem ersten Guss hatten wir die ersten Drahtziehstrecken fertig, die dann auch wirklich gute Eigenschaften mitbrachten.Die Frage im Markt ist natürlich, ob von den Stückzahlen und Lieferzeiten her alles passt? Wir haben durch unsere Erfahrung in der Automobilindustrie aber längst bewiesen, dass das möglich ist.

Felix Manhart: Für welche Anwendungen und Produkte kommen NiTi Halbzeuge zum Einsatz und welche sind das?

Dr. Ulrich Mürrle: Es gibt eine Wertschöpfungskette, die von der Schmelze über die Halbzeuge, also Draht, Rohr, Blech, Stangen – bis hin zu Komponenten geht, die aus verschiedenen Halbzeugen hergestellt werden und dann zum Implantat weiterverarbeitet werden. Das heißt, alles was wir anbieten, hat Potenzial in den Nitinol-Anwendungen der Medizintechnik eingesetzt wird. Das können Herzklappenrahmen sein, Stentrahmen, sogenannte Stent-Crafts für Aneurysmen oder Aorten-Aneurysmen. Oder etwas weniger Anspruchsvolles: Feilen für die Endodontie, Führungsdrähte, Kanülen für Katheter und Untersuchungen, das ist die ganze Palette. Es bleibt abzuwarten, ob wir überall wettbewerbsfähig sind und mithalten können. Aber wir haben die Möglichkeit, für alle Endanwender – dank des hier vorhandenen Know-hows – Lösungen anzubieten, über die es sich zu reden lohnt.

Dr. Christian Großmann: Wir schauen uns immer die Anforderungen an, um zu sehen, was sind die nächsten wichtigen Schritte hier bei Ingpuls? Welche Maschinen und Anlagen brauchen wir vielleicht, um noch mehr in der Wertschöpfungskette anbieten zu können. Ich finde es sehr wichtig, dass wir versuchen, möglichst viele Prozesse unter einem Dach zu vereinen, damit die Kunden wenige Ansprechpartner haben, da die Produkte so komplex und anspruchsvoll sind.Wenn irgendwo etwas nicht in Ordnung ist, will man nicht 10 Ansprechpartner am Tisch haben und mit allen diskutieren. Wir haben auch in den anderen Märkten festgestellt, dass die Zusammenarbeit mit einem Ansprechpartner optimal ist. Jetzt gehen wir mit maximal einem zusätzlichen Ansprechpartner an die Medizintechnikkunden heran, aber das funktioniert auch noch immer super. Wir nehmen also all diese Informationen und Anforderungen mit, um zu sehen, welche Maschinen und Anlagen als nächstes gekauft werden müssen und wie sie aussehen müssen, damit wir die Anforderungen des Kunden immer besser erfüllen können.

Felix Manhart: Was sind die wesentlichen Unterschiede zwischen Ingpuls und anderen Marktteilnehmern?

Dr. Christian Großmann: Wir haben mit Ingpuls im Bereich der Aktuatorik angefangen – vom Berater zum Entwicklungsdienstleister und erst dann zum Hersteller – also haben wir alle Stufen der Produktentwicklung durchlaufen und letztlich eine Linie nur für die Automobilindustrie aufgebaut. Damals hatten wir noch keine Kontakte in die Medizintechnik. Wir haben erst einmal versucht, genau das zu tun, was wir für diese Produkte für richtig hielten. Das heißt, wir haben nicht geschaut: Wie machen es die Anderen? Sondern wir haben überlegt, was für Nickel-Titan am besten ist, für die Menge und für die Art der Legierung, die wir produzieren müssen. Und dann hast du, Uli, auf der SMST etwas zu uns gesagt, was eigentlich der entscheidende Impuls für uns war.

Dr. Ulrich Mürrle: Ja, also: Nitinol ist ungefähr 60 Jahre alt, die industrielle Anwendung von Nitinol war eigentlich zuerst in der Aktorik angedacht, das war etwa Mitte der 70er Jahre – und dann kam die Medizintechnik. Bei Ingpuls haben wir jetzt im Grunde genommen in drei Jahren genau die Schritte durchlaufen, wie dies auch vor 60er Jahren passierte. Wir haben also indirekt etwas aus der Geschichte gelernt. Wir sind aus dem Automobilbereich, der industriellen Anwendung gekommen und gehen jetzt in den Bereich der Medizintechnik. Historisch gesehen hat das alles schon einmal in den 60er Jahren stattgefunden, seit Nitinol bekannt ist.

Dr. Christian Großmann: Der größte Unterschied ist, dass wir einen völlig anderen Produktionsansatz haben. Außerdem müssen wir sehr kundenorientiert arbeiten, denn Aktorikanwendungen sind sehr komplex und erklärungsbedürftig. Man kann eine Million Dinge falsch machen, und die Tatsache, dass wir in diesem Bereich erfolgreich geworden sind, war nur möglich, weil wir gelernt haben, in einen sehr engen Dialog mit den Kunden zu treten. Ich denke, Uli, du hast immer gesagt, dass diese Kundenorientierung eine Eigenschaft ist, die für uns aus deiner Sicht sehr wichtig ist, damit wir in den Markt gehen können und das zeigt sich jetzt auch in den letzten Monaten.

Dr. Ulrich Mürrle: Das zeigt sich auch in der Kommunikation. Andere Unternehmen haben eine Vertriebsabteilung, haben technische Kompetenz, die an verschiedenen Stellen gelagert ist. Das heißt, sie haben viel längere Informationsketten, bis etwas bearbeitet wird. Bei uns ist alles konzentriert, wir setzen uns mit dem Kunden zusammen, reden einmal und dann ist es im besten Fall – ich komme aus Baden-Württemberg – „beschwätzt“.

Felix Manhart: Wie haben sich in den letzten Jahren die Schmelzgrößen bei Ingpuls entwickelt?

Dr. Christian Großmann: Die Schmelzgrößen bei Ingpuls – das ist eine sehr spannende Frage, für die sich die meisten unserer Kunden interessieren. Dazu muss man ein Stück weit unsere Geschichte betrachten. Wir haben Ingpuls aus der Ruhr-Universität in Bochum ausgegründet. An der RUB gab es zwei Möglichkeiten, Schmelzen herzustellen. Zum einen gab es einen Vakuum-Induktionsschmelzofen, mit dem wir 1 kg Ingots mit einem Durchmesser von etwa 40mm geschmolzen haben, und dann hatten wir einen Lichtbogenofen, mit dem wir kleine Knöpfe schmelzen konnten, von 60 Gramm. Für die ersten Entwicklungen, die wir gemacht haben, haben wir mit 1 kg Schmelzen gearbeitet. Für die erste Serie, die wir 2016 zu produzieren begannen, haben wir einen großen Sprung gemacht – auf 3 kg. :)Das war natürlich auch nicht viel, aber so sind wir ehrlich in den Markt gestartet und haben dann angefangen, diese 3 kg-Schmelzen zu verarbeiten. Vor etwa 1,5 Jahren sind wir dann von 3 kg auf 5 kg gegangen, weil wir neue Schmiedemaschinen angeschafft haben. Diese Schmiedemaschinen brauchten eine bestimmte Mindestlänge in Hinblick auf die Ingots, um überhaupt damit schmieden zu können. Und heute sind wir bei 12 kg, also haben wir den nächsten Schritt gemacht und sind gerade dabei, diese Schmelzgröße qualitativ zu charakterisieren und in die Projekte zu steuern. Aber der nächste Schritt steht schon vor der Tür, denn in ein paar Wochen werden wir den zweiten Schmelzofen begrüßen und dann streben wir eine Schmelzgröße von 25 kg an, was ein weiterer großer Sprung sein wird.

Dr. Ulrich Mürrle: Das klingt nach einer ganz organischen Entwicklung, auch wenn andere sagen mögen. „Schaut euch Ingpuls an, die sind jetzt schon bei 25 kg, wir sind bei 3 Tonnen…“. Das könnte ein Mitbewerber sagen.Das ist von der Menge her gut, aber auf der anderen Seite haben wir mit den kleinen Mengen, die wir machen, die Erfahrung. Und wenn wir von 1, 3, 5 auf 12 kg und sogar 25 kg hochskalieren, wissen wir immer noch, was wir tun, oder wie wir den Ingot herstellen müssen, damit er Endeigenschaften hat, die den Anforderungen in Bezug auf Ermüdung, Korrosion und Oberflächenqualität im fertigen Produkt entsprechen. Und darüber denken wir – auch im Hinblick auf unsere kleinen Schmelzen – immer nach: Was wird das Endprodukt sein und welche Anforderungen müssen wir erfüllen?

Dr. Christian Großmann: An dieser Stelle muss man sich immer überlegen, was wird eigentlich aus dem Ingot gemacht? Wenn das Material in bestimmten Stufen weiterverarbeitet wird, d.h. wenn daraus zum Beispiel Rohre für Stents hergestellt werden, dann müssen die Stangen, die produziert werden, auch irgendwann an denjenigen verschickt werden, der daraus Rohre herstellt. Und dann nützt es nicht viel, wenn wir einen riesigen Ingot haben, diesen aber dann in viele Stangen auftrennen müssen. Wenn die Qualität am Ende ein höheres Niveau erreicht, weil wir kleinere Mengen machen und diese von der Portionierung oder den Liefermengen – aber auch von den Längen, die am Ende herauskommen, gut passen…ist es durchaus akzeptabel, das so zu machen.Die Vorteile des Upscaling liegen natürlich auch auf der Hand. Die Rüstkosten pro Ingot sind geringer, aber auf der anderen Seite muss man auch sehen, dass die Produktionsmaschinen wiederum sehr groß und teuer werden – und sie müssen sich irgendwann refinanzieren. Der Weg, den wir jetzt eingeschlagen haben, fühlt sich also technisch und sachlich gut an. Und er ist auch wirtschaftlich in Ordnung, wie wir es in den Zahlen sehen. Wir können auch diese kleinen Mengen wettbewerbsfähig anbieten, und das ist erst einmal in Ordnung. Wir sehen also zu, dass wir auf diese Weise so hoch wie möglich kommen, aber auch nur so hoch wie nötig, damit es am Ende keine Schwierigkeiten mit den Kunden gibt.

Felix Manhart: Bezogen auf die Verunreinigungen mit Kohlenstoff und Sauerstoff? Was bedeuten die Ergebnisse für Eigenschaften, Ermüdung und das Korrisonsverhalten der Materialien?

Dr. Ulrich Mürrle: Zum Thema Einfluss der Oberflächenqualität und der Mikrostruktur auf die Ermüdungseigenschaften von Nitinol gibt es zahlreiche Veröffentlichungen. Es ist allgemeiner Konsens, dass Oxid- und Karbideinschlüsse oder deren Kombination zu einem verschlechterten Ermüdungsverhalten führen. Diese Diskussion wird seit 20 Jahren geführt und wir wollen auf dieser wissenschaftlichen Grundlage aufbauen und das Material so entwickeln, dass der Endkunde keine Probleme mit Einschlüssen, Einschlüssen in Kombination mit Leerstellen oder mit Einschlüssen an der Oberfläche hat. Das wollen wir frühzeitig vermeiden, und ich denke, da rennen wir bei unseren Kunden und auch bei den Endkunden offene Türen ein.

Dr. Christian Großmann: Tatsache ist, dass wir bei Ingpuls mit dem Vakuum-Induktionsschmelzverfahren arbeiten. Das führt zu sehr geringen Sauerstoffverunreinigungen, aber zu etwas höheren Kohlenstoffverunreinigungen. Die Menge an sich ist das eine, aber die Verteilung der Ausscheidungen, die sich letztlich während des Erstarrungsprozesses nach dem Schmelzen und auch nach der Verarbeitung der Ingots zu einem Halbzeug, einem Stab oder einem Rohr, bilden, ist das, was in den Veröffentlichungen oft diskutiert wird: Was genau ist der Ausgangspunkt für einen Riss? Wo beginnt er, wo fängt die Verunreinigung an? Sind große Verunreinigungen schlimmer als kleine oder sind bestimmte Verteilungsbilder, z.B. die Aneinanderreihung mehrerer Verunreinigungen (Stringer) zu einer Kette, entscheidend? Darüber gibt es viele Diskussionen…Was wir festgestellt haben, ist, dass unser Basis-Setup zu recht anständigen Verunreinigungsgraden führt. Die Tatsache, dass wir kleine Schmelzen machen, führt zu sehr, sehr kleinen Ausscheidungen und trotzdem ist es so, dass der Schmelzprozess allein nicht alles ist, sondern auch die weiterführende Verarbeitung. Die Übergabepunkte von unserem Halbzeug zum Weiterverarbeiter müssen extrem gut verstanden sein, um die Prozessketten entsprechend fahren zu können. Wenn man das alles berücksichtigt, kann man extrem gute Materialien herstellen, die denen auf dem Markt heute deutlich überlegen sind.

Felix Manhart: Was sind die nächsten Schritte, um noch besser den Kundenwünschen zu entsprechen, z.B. in Hinblick auf Fertigung, Eigenschaften und Halbzeuge?

Dr. Ulrich Mürrle: Wir haben derzeit eine begrenzte Wertschöpfungskette: Wir beherrschen das Schmelzen, die Warm- und Kaltumformung nach dem Schmelzen und das Drahtziehen. Was wir noch nicht durchführen, ist die Produktion von Rohren, da sind wir auf Partner angewiesen. Wir wollen im Moment noch keine fertigen Teile herstellen und in Konkurrenz treten. Aber wir müssen mit dem Endanwender sprechen, um Oberflächenfehler zu vermeiden, die erst in der Fertigung sichtbar werden. Es gibt Anwendungen mit Implantaten, die eine extrem hohe Oberflächenqualität erreichen. Wir haben derzeit einen Fall, wo wir eine zweite Iteration machen müssen, damit der Kunde sein gewünschtes Ergebnis erhält. Wir sind bereit, diese Iterationen zu machen, weil wir das Problem lösen wollen.Dazu muss man wissen, dass eine Produktentwicklung in der Medizintechnik oder die Entwicklung eines neuen Stents oder einer Herzklappe 3, 5, 7 ,8 oder sogar 10 Jahre dauert…manchmal wird sie auch nach 3 Jahren eingestellt und das muss man respektieren. Und dementsprechend muss man sich darauf einstellen, dass nicht alles, was toll aussieht, am Ende auch ein kommerzieller Erfolg wird.

Dr. Christian Großmann: Es ist eigentlich immer die Schnittstelle, die diskutiert werden und die möglichst perfekt ausgestaltet werden muss. Je besser wir verstehen, was die nächsten Verarbeitungsschritte auf der nächsten Stufe der Wertschöpfungskette sind, desto besser können wir unser Material darauf vorbereiten. Wenn wir alle Prozesse genau so umsetzen, wie wir es bisher gewohnt sind, dann erreichen wir einen zufriedenstellenden Zustand.Aber wer sagt, dass das das Beste ist, was wir erreichen können? Und genau an dem Punkt befinden wir uns heute, wir können also sagen:Einige unserer Produkte kommen jetzt in den Markt, und zwar nicht da wo die Implantate sind, denn da dauernd die Zulassungen, Testverfahren und Studien natürlich etwas länger. Aber es gibt noch sehr viel Potenzial und wir stehen erst am Anfang. Wir haben die oberste Ebene erreicht, aber jetzt gehen wir tief in die Details. Jeder einzelne Schritt in unserem Prozess wird jetzt noch einmal unter die Lupe genommen, um zu sehen, ob wir nicht hier oder da etwas optimieren oder intensivieren oder das Material etwas schonender verarbeiten können.Das waren die Learnings, die wir aus den ersten Jahren auch aus den anderen Märkten gewonnen haben: Man fängt mit etwas an und sieht auch Fortschritte, aber es ist noch nicht optimal. Und dann gibt es einen riesigen Raum, wo man optimieren kann – und da sind wir jetzt. Die Lösung ist: zuhören, reden, machen…wieder zuhören, reden, machen und das ist der Loop, in dem wir uns gerade mit vielen Unternehmen befinden.

Felix Manhart: Wie gestaltet sich die Etablierung des neuen Ingpuls Materials vor dem Hintergrund regulativer Auflagen für medizinische Produkte?

Dr. Ulrich Mürrle: In Europa gibt es eine neue Gesetzgebung für Medizinprodukte. Der Kern dieser Gesetzgebung ist die Rückverfolgbarkeit des Materials bis zum Anfang. Für einen Hersteller eines Nitinol-Implantats klingt das schrecklich, denn er muss das Material nun bis zur Schmelze und zum Hersteller des Halbzeugs und darüber hinaus zurückverfolgen. Für uns ist das eher ein Vorteil, dass wir wissen, welches Rohmaterial aus welcher Charge zu welchem Zeitpunkt in welchen Topf geht. Viele unserer Kunden und Wettbewerber wissen das nicht, und wir können unseren Kunden die Rückverfolgbarkeit bis zur Urschmelze garantieren und offenlegen. Wir sehen das also im Moment eher als Vorteil, nicht als Nachteil für uns – einfach weil wir so aufgestellt sind.

Dr. Christian Großmann: Genau, das ist etwas, was aus der Vergangenheit von Ingpuls kommt, nämlich aus der Automobilbranche. Dort ist es gängige Praxis, dass die gesamte Supply Chain überwacht und kontrolliert wird. Und dort ist die Rückverfolgbarkeit von Anfang an notwendig gewesen. Ein Auto besteht aus 20.000-30.000 Einzelteilen, und wenn da irgendwo kritische Teile sind, die zu einem Unfall führen und Menschen sterben, dann ist Schluss mit lustig. Und das ist in der Medizintechnik nicht weniger wichtig. Für uns ist diese Rückverfolgbarkeit nichts Neues, wir können hier auf bewährte Strukturen und Prozesse zurückgreifen…uns stört diese regulative Auflage also nicht.Die andere Seite der regulativen Anforderungen in der Medizintechnik, ist die Zeitspanne, bis aus einer Anfrage ein Serienprodukt wird. Man muss die verschiedenen Arten von Medizinprodukten klassifizieren und differenzieren: Dauerimplantate, Klasse 2, Klasse 3-Produkte usw. Bei den Produktklassen, die keine ganz so lange Regulationsphase haben, ist die Time-to-Market sehr kurz – da sind wir schon dabei und das freut uns natürlich.Man muss das Ganze ganzheitlich betrachten. Wenn Ingpuls sagt, wir wollen uns in der Medizintechnik etablieren und als verlässlicher Lieferant auftreten, dann können wir uns heute nicht nur auf Implantate konzentrieren, die erst in 3, 5, 7 oder 8 Jahren Umsatz bringen, sondern wir haben eine Stufenstrategie. Wir machen heute schon einen Teil mit den etwas einfacheren Produkten, und dann gehts irgendwann in Richtung Klasse 2 und auch Klasse 1. Damit muss man heute natürlich schon anfangen, um dann in 5 oder 7 Jahren den Anspruch zu haben, Umsätze zu erzielen. Deshalb sind wir in diesem Bereich sehr aktiv.

Felix Manhart: Auch das Thema Nitinol-Pulver zur additiven Fertigung findet immer mehr Akzeptanz, was steckt dahinter?

Dr. Ulrich Mürrle: Es ist Neuland in der Medizin, aber auch Neuland in der industriellen Anwendung. Ich hatte mich schon vor längerem etwas näher damit beschäftigt. Damals befand sich das Thema erst in einer Art Keimbildungsphase. Damals haben wir ein paar Kilogramm verdüst und verkauft. Heute sind wir im Bereich von ein paar zig Kilogramm. Es scheint Anwendungen auf dem Markt zu geben, sowohl in der Industrie als auch in der Medizin, wo Nitinolpulver entweder in fertigen Teilen oder in Oberflächenbeschichtungen eingesetzt wird, um bestimmte Eigenschaften zu erzeugen. Ich sehe da also durchaus eine positive Zukunft. Aber auch hier gilt: Man muss es von Anfang an beherrschen: Von der Schmelze, über die Eigenschaft des Gussblocks oder des Schmiedeblocks, der dann zu Pulver verdüst wird. Das muss man berücksichtigen und sich genau anschauen, um ein gutes Ergebnis zu erzielen. Ich denke, auch da sind wir gut aufgestellt.

Dr. Christian Großmann: Im letzten Jahr haben wir mehrere Kilogramm – ich glaube weit über 100 kg – Material verkauft, das dann zu Pulver verdüst wurde. Es gibt zwei technologische Trends, die sich derzeit abzeichnen: Das eine sind die medizinischen Legierungen, das andere ist, dass sich das Thema Additive Manufacturing auf sehr spröde FGL konzentriert. Das heißt, Hochtemperaturlegierungen, die von Natur aus nicht sehr duktil sind und auf dem Weg von der Schmelze zum Halbzeug sehr hohe Verarbeitungskosten haben. Das sind die beiden Technologiethemen, die Ansätze – da bekommen wir die ganzen Anfragen her.Es kommt vieles zusammen: Additive Fertigung ist ein Hype, dann gibt es schon die ganzen generativen Fertigungsverfahren. Die Anlage gibt es schon zu kaufen – wie von der Stange: EBM, SLM, LMD-Anlagen…und die Leute, die diese Anlagen haben, arbeiten erst mit Strukturmaterialien und dann fangen sie auch an, mit Funktionswerkstoffen zu arbeiten. Dann geht der Fokus natürlich sehr schnell auf Nickel-Titan und es wird nach Nitinol-Pulver gefragt. Oft gibt es keine geeigneten Anbieter auf dem Markt, also haben wir gesagt: „OK, wir bauen entsprechende Schnittstellen zu unseren Partnern auf, die mit uns zusammen unsere Schmelzen verdüsen, um eine Anlaufstelle für die Kunden zu schaffen.Wir bekommen schon jetzt sehr große Anfragen im Tonnenbereich, aber es ist wie bei allen Dingen. Man muss es richtig machen und zu Beginn manchmal die Anforderung korrigieren, weil sie oft mit alten Informationen aus der Vergangenheit zusammengestellt wurde – einfach weil man es nicht besser weiß. Aber wenn man schon sieht, dass etwas nicht in den Prozess passt, z.B. Nickel verdampft oder Sauerstoff fließt in den Prozess ein usw…Wenn ich weiß, wie die Endeigenschaften sein sollen, muss ich gleich am Anfang alles richtig einstellen. An dem Punkt sind wir, und da versuchen wir gemeinsam mit dem Kunden zu sprechen, um die Anforderungen richtig einzustellen und dann auch liefern zu können. Und dann ist es unser Part, dieses Thema zu unterstützen.

Felix Manhart: Wohin geht die Reise für Nitinol in der Medizintechnik: Zukunft oder Auslaufmodell?

Dr. Ulrich Mürrle: Zukunft. Es gibt bzw. gab schon immer Studien über die Markenentwicklung für Nitinol-Komponenten im Markt der Medizintechnik. Seit 2012 ist dieser Markt um ca. 10 % pro Jahr gewachsen und wird voraussichtlich bis 2025/2026 weiter wachsen, weil immer mehr Anwendungen auf Nitinol umgestellt werden oder auch neue Entwicklungen dazu führen, dass sich der Markt selbst erweitert. Ein weiterer Punkt ist, dass die Anwendungen bzw. die Technologien zum Einsatz von Nitinol im menschlichen Körper vereinfacht oder verbessert werden. Es gibt auch Potenzial für Einführbestecke und ähnliches. Das ist nicht unser Gebiet, aber es lohnt sich, mit kompetenten Fachleuten auf diesem Gebiet zu sprechen, und dann kommt vielleicht das eine oder andere heraus. Ich sehe dem also optimistisch entgegen.

Dr. Christian Großmann: Ich sehe das auch so. Wir beobachten das Ganze auch geopolitisch und wirtschaftlich im globalen Maßstab und wir sehen Märkte und Länder, die beginnen, einen Lebensstandard zu entwickeln. Zum Lebensstandard gehört auch der Standard der medizinischen Versorgung. Das wird immer stärker ausgebaut, in Asien, aber auch im Nahen Osten, in Indien. Wir sprechen hier – allein in China und Indien – von fast 3 Milliarden Menschen, die noch nicht diese Art der medizinischen Versorgung haben, wie wir sie hier haben. Und gerade was Implantate angeht, gibt es immer mehr Firmen, die auch in Indien produzieren oder indische Firmen, die in den Markt einsteigen. So gesehen: Die Lebensdauer der Werkstoffe wird die Lebensdauer der Implantate verlängern. Das wird es einer größeren Anwendergruppe ermöglichen, sie zu nutzen. Wenn die Stents nicht 15, sondern 30 Jahre halten, dann können die Stents auch an jüngere Patienten gegeben werden, das ist ein Faktor.Dann werden die Märkte generell wachsen, es wird mehr Anwendungen geben und dann kommen noch mehr Märkte dazu. Also eigentlich muss man sagen, wenn man alles zusammen betrachtet: Es geht nicht linear weiter, es müsste sich in den nächsten Jahren noch weiterhr beschleunigen.

Felix Manhart: Wie sehen die weiteren Planungen für die Medizintechnik aus – z.B. auch in Hinblick auf mögliche Partnerschaften?

Dr. Christian Großmann: Wir sind nicht nur in Gesprächen mit vielen, vielen Firmen, sondern auch in laufenden Entwicklungsprojekten und möchten diese Entwicklungsprojekte nacheinander zu einem erfolgreichen Abschluss bringen. Es ist richtig, dass einige Unternehmen an einer Intensivierung der Partnerschaft interessiert sind. Wir müssen einfach abwarten, was am Ende passiert. Aber die begrenzten Möglichkeiten, Nickel-Titan auf den Markt zu bringen, sind natürlich auch ein Risiko für Unternehmen, die gerade wachsen wollen. Wenn man also bewiesen hat, dass man bestimmte Qualitäten zuverlässig und reproduzierbar liefern kann, dann spricht man natürlich auch über langfristige Lieferverträge. Das ist unser Wunsch und auch unser Ziel, das wollen wir erreichen. Ob es bei diesen Verträgen bleibt oder ob sich daraus engere Partnerschaften entwickeln, wird die Zeit zeigen. Im Moment sieht es so aus, dass wir einen guten Start hatten und jetzt müssen wir weitermachen, denn das Rennen ist nicht mit dem Start gewonnen.