Der Ablauf einer Entwicklung auf Basis von FGL

Ihre Produkte oder Systeme werden für Sie in einem strukturierten Ablaufprozess entwickelt. Dabei erhalten Sie Einblick in alle Prozessschritte und profitieren von unserem ganzheitlichen Entwicklungsansatz: Von der Idee über das minimale Funktionsmuster bis hin zu funktionsfähigen Prototypen oder Produkten.

Sollte im Einzelfall Bedarf an externen Zuarbeiten bestehen, profitieren Sie von unserem etablierten Netzwerk zuverlässiger Partner und Zulieferer: Dies nutzen wir für Sie und greifen darauf zurück. Auch in der Folge erhalten Sie genau die Unterstützung, die Sie bis zu einem erfolgreichen SOP (start of production) benötigen.

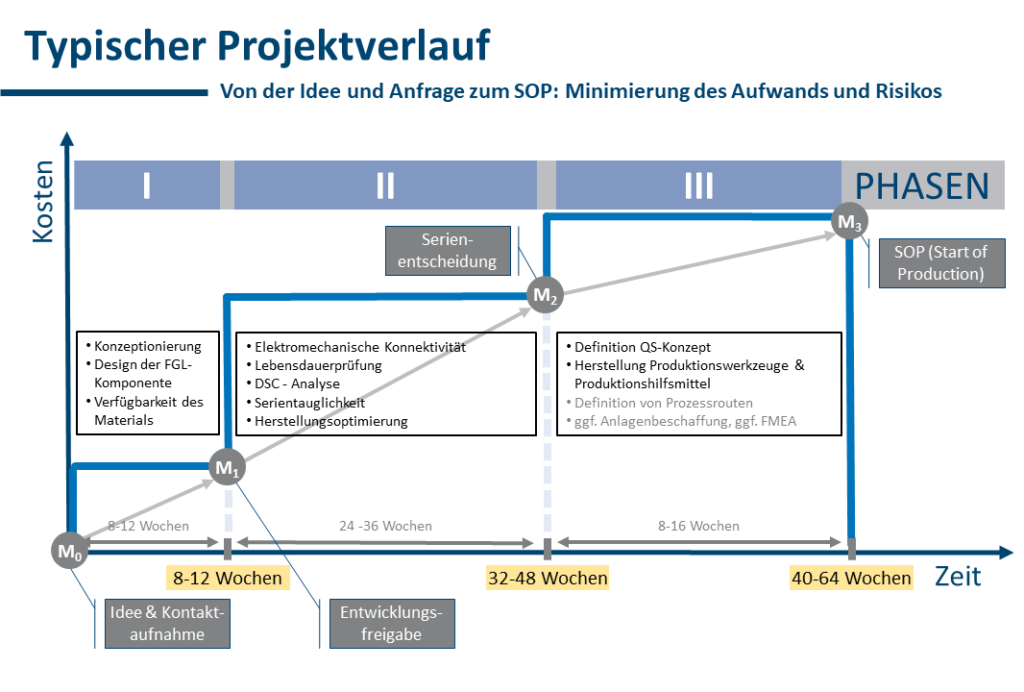

Der grundsätzliche Ablauf von der Anfrage bis zum SOP

Wie Sie es gewohnt sind, erfolgt der Entwicklungsprozess in der Regel meilensteinbasiert und in mehreren Phasen. Gemeinsam mit Ihnen definieren wir ein Vorgehen, das Ihren Wünschen gerecht wird. Üblicherweise handelt es sich um die Meilensteine „grundsätzliche Machbarkeit“, „erprobtes Konzept“ und „Freigabe zum SOP“.

Sprechen Sie uns an!

Wenn Sie Ihre Anfrage an uns richten, handelt es sich häufig um eine erste Idee oder ein grobes Anwendungskonzept. Ihnen ist es ebenso wie uns gelegen, die grundsätzliche Machbarkeit möglichst effizient zu beurteilen: Das spart Ihnen und uns Aufwand und ermöglicht beiden Seiten, dass sie Ihre Kapazitäten zielgerichtet einsetzen können.

In diesem Abschnitt werden grundlegende, technische Fragestellungen erörtert. Steht Ihre Vorstellung innerhalb der Grenzen der Physik, erhalten Sie ein Lösungs-Konzept mit einem möglichen Design der FGL-Komponente. Meist erreichen Sie diesen Punkt zu einem sehr überschaubaren Budget und haben Ihre Kosten durch die transparente Abrechnung auf Stundenbasis jederzeit im Blick. Nach positiver Beurteilung der grundsätzlichen Machbarkeit diskutieren Sie mit uns ggf. alternative Konzepte. Dabei steht Ihnen offen, eine Analyse der Schutzrechtesituation durch unsere Unterstützung vornehmen zu lassen. Nach Ihrer Entscheidung wird dann das Herz Ihres Systems – stets eine spezifisch für Ihre Anfrage erstellte FGL-Komponente – für Sie bereitgestellt. Das betrifft das Design, die Herstellung und Konfiguration Ihrer Komponente.

So erhalten Sie sehr schnell ein minimales Funktionsmodell

Sobald das finale Konzept für Sie konstruktiv ausgearbeitet ist, erhalten Sie einen Prototypen. Dabei kann es sich – je nach Umfang Ihres Entwicklungsauftrags – beispielsweise um eine FGL-Komponente handeln, oder gleich um ein System, in welchem eine Komponente aus Formgedächtnislegierungen verbaut ist. Anhand dieses Prototypen können Sie sehr schnell quantitative Aussagen zur Funktionalität treffen. Dadurch erkennen Sie, ob Sie sich mit Ihrer Entwicklung bereits auf die Zielgerade begeben oder ob ggf. eine weitere Iteration in der Entwicklung erforderlich ist. Wenn Sie bisher wenig Berührungspunkte mit Lösungen auf Basis von Formgedächtnislegierungen gemacht haben, ergeben sich für Sie an dieser Stelle oftmals einige Fragen, die Sie sich möglicherweise bisher noch nicht gestellt haben.

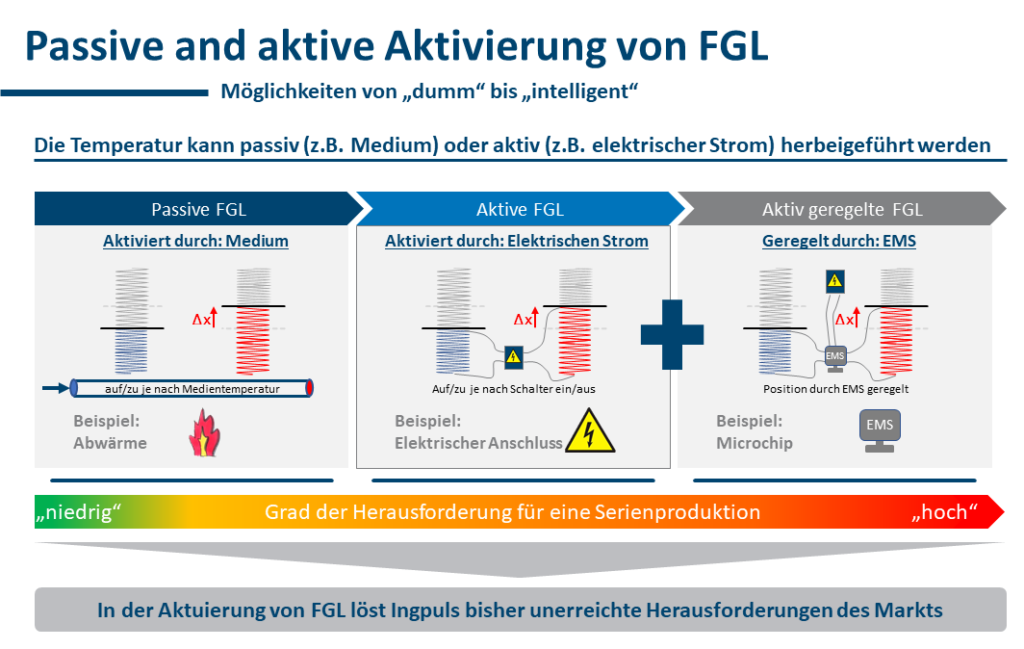

Für aktiv geregelte Systeme verwenden wir Ansteuerungselektroniken, die auf Basis unseres EMS entsprechend den Anforderungen angepasst werden. Nach Inbetriebnahme der Prototypen werden diese getestet, um die erzielten Funktionalitäten quantitativ zu erfassen. Bauteilspezifische Prüfvorrichtungen, die ein automatisiertes Testen zur Durchführung von Dauertests ermöglichen, entwickeln wir ebenfalls In-House.

Wie möchten Sie Ihre Neuentwicklung auf Basis von FGL validieren und prüfen?

Die in Ihrer Branche geltenden Normen, beispielsweise ASTM (Medizintechnik) oder VDA 6.3/IATF 16949 (Automobilindustrie) werden in der Entwicklung Ihrer Lösung selbstverständlich berücksichtigt. Doch gerade, wenn es um Formgedächtnislegierungen geht, ist es erforderlich, über die Ihnen bekannten Validierungs- und Prüfmethoden hinauszugehen. Nach Ihren Wünschen können wir genau diesen Schritt für Sie vornehmen, denn Formgedächtnislegierungen stellen eine Technologie dar, die sich nicht vollumfänglich nach den gängigen Regeln der (Ingenieurs-)Kunst bewerten lässt. Ihnen bekannte Standardtests sind daher möglicherweise nur bedingt aussagefähig.

Standard-Prüfverfahren in der Formgedächtnistechnik sind in der Literatur ebensowenig in ausreichender Tiefe beschrieben. Zudem berücksichtigen sie in einigen Fällen nicht die Spitzfindigkeiten, die im wechselseitigen Abhängigkeitsverhältnis zwischen FGL-Komponente und System bestehen. Beispielsweise kann es erforderlich sein, dass eine Standard-Vorrichtung in der Prüfsituation den Aspekt eines ungewollten thermischen Schocks nicht berücksichtigt: Dieser käme in der Einbausituation gar nicht vor, wohl aber in der Prüfvorrichtung, wenn dieser Punkt in Ihrer vormaligen Lösung nicht relevant war; und auch deshalb, weil dieser (konstruktive) Aspekt ebenfalls unzureichend in der Literatur beschrieben wird.

Diesen speziellen Validierungsmethoden liefern Ihnen ein aussagekräftiges Ergebnis

In der gemeinsamen Erörterung werden Ihre Fragestellungen daher sehr genau beleuchtet. Und genau für diesen Fall können Sie auf bauteilspezifische Prüfvorrichtungen zurückgreifen, die in unserem Hause zum Einsatz kommen. Sie ermöglichen automatisiertes Testen zur Durchführung von Dauertests und werden bei Bedarf speziell für Sie In-House entwickelt. Darüber hinaus verwenden wir für aktiv geregelte Systeme Ansteuerungselektroniken, die auf Basis unseres EMS entsprechend Ihren Anforderungen angepasst werden. Die elektrischen Eigenschaften Ihrer individuellen FGL-Komponente werden anhand spezifisch entwickelter Hardware qualifiziert, sodass Sie Komponenten erhalten, deren Ansteuerelektroniken spezifisch für Sie kalibriert werden. Ergänzend zu den klassischen Werkstoffanalysen sind in Ihren Entwicklungen häufig bauteilspezifische Funktionsprüfungen erforderlich. Diese erfolgen in eigens hierfür entwickelten Prüfvorrichtungen und -geräten, die mit modernen Antriebssystemen, Sensoren sowie automatisierter Datenerfassung, um Ihnen aussagekräftige Ergebnisse zu liefern.

Diese modernen Charakterisierungsmethoden stehen Ihnen zur Verfügung

Selbstverständlich stehen Ihnen in unserem Hause zur Validierung auch gängige Verfahren zur Charakterisierung Ihrer FGL-Entwicklung zur Verfügung: Als innovatives Werkstoffunternehmen können Sie auf modernste Methoden der Material- und Oberflächencharakterisierung zurückgreifen. Im Spektrum der mechanischen, thermischen und thermomechanischen Analysegeräte liefern Ihnen (temperierte) Zugversuche, Härtemessungen, Nanoidentation oder auch die DSC (Dynamic Scanning Calorimetry) aussagekräftige Ergebnisse. Ebenfalls können zur Beurteilung Ihrer Formgedächtnislegierung – wie bei den meisten metallischen Werkstoffen – in unserem Hause mikroskopische Untersuchungen für Sie durchgeführt werden. Dazu greifen Sie auf Ergebnisse unserer Lichtmikroskopie, der Rasterelektronenmikroskopie oder in seltenen Ausnahmen auch der Transmissionselektronenmikroskopie zurück. Darüber hinaus profitieren Sie von verschiedenen chemischen Analysen, die zur Ermittlung der Reinheit Ihrer Schmelzen angewendet werden. Um Ihnen eine reproduzierbare Qualität sicherzustellen, wird dabei u.a. der Kohlenstoff-, Sauerstoff- oder Wasserstoffgehalt Ihrer angefragten Formgedächtnislegierung ermittelt.

Sie sehen: Vom Standardverfahren bis hin zu speziell für Sie konzipierten Validierungs- und Prüfvorrichtungen: Rund um Ihre Lösung auf Basis von Formgedächtnislegierungen erhalten Sie Ergebnisse, die die Einbausituation Ihrer Lösung bestmöglich entsprechen.

Haben Sie weitere Fragen zum Ablauf eines Entwicklungsprojekts? Sie werden erstaunt sein, wie effizient Sie zu einem minimalen Funktionsmodell und zu einem funktionierenden Prototypen gelangen. Sprechen Sie uns heute an, um Ihr Vorhaben zu erörtern und Ihre Möglichkeiten kennenzulernen.