Was versteht man unter Nitinol?

Die erste Beobachtung eines Formgedächtniseffekts machte A. Ölander in den frühen 1930er Jahren an einer AuCd-Legierung, welche zu diesem Zeitpunkt jedoch noch nicht erklärt werden konnte. Erst im Jahr 1963 wurde die intensive Forschung an Formgedächtnislegierungen durch eine Zufallsentdeckung bei der Forschung an Hitzeschilden ausgelöst. Die Formgedächtnislegierungen auf Basis von Nickel und Titan mit der bisher höchsten technologischen Bedeutung haben aufgrund dieser Entdeckung am

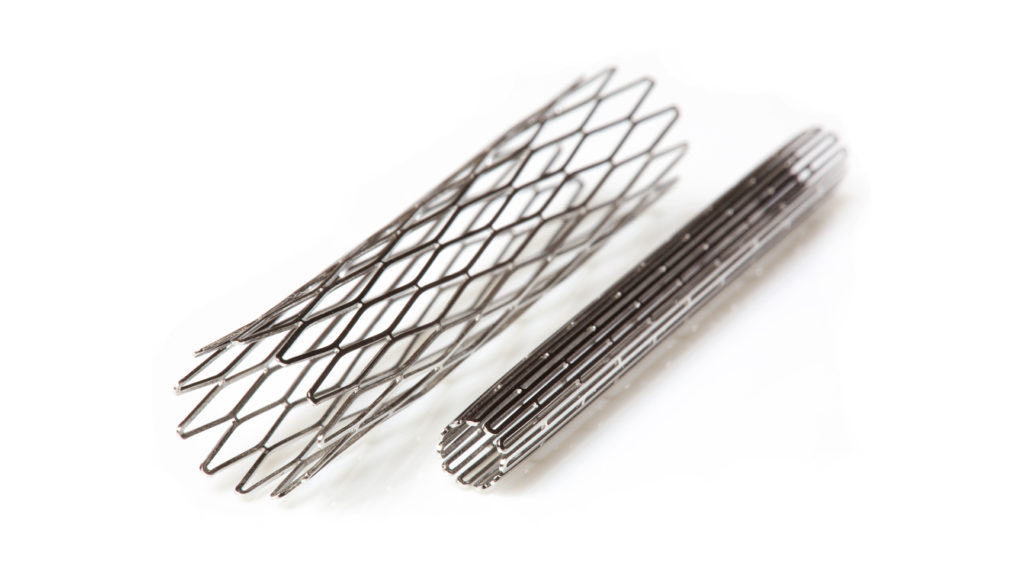

Naval Ordnance Laboratory (Maryland, USA) heute den Handelsnamen Nitinol. Bis heute ist das größte Einsatzgebiet von Nitinol die Medizintechnik. Vor wenigen Jahren waren ca. 90% der NiTi-Anwendungen dort zu finden. Hier wurde der kardiologische Stent als erstes Großserienprodukt produziert. Aufgrund seines pseudoelastischen Materialverhaltens lässt er sich durch einen Mikrokatheter führen. Beim Austritt aus dem Katheter in einer Arterie nimmt er seine

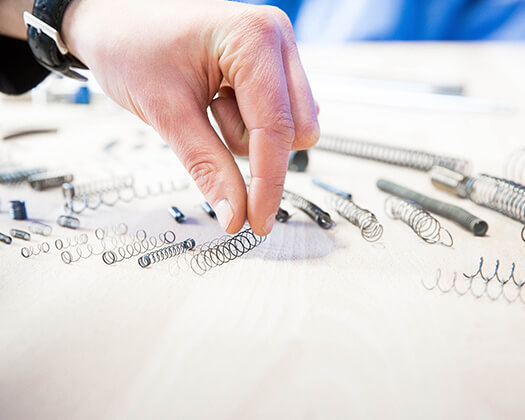

Ursprungsform wieder an, kann das Gefäß so offen halten und einen erneuten Verschluss verhindern. Diese Behandlungsmethode kommt z.B. bei Arteriosklerose, einer Arterienverkalkung, zum Einsatz. Weitere Anwendungsfelder von Nitinol findet man in der Dentalindustrie (z.B. Wurzelkanalfeile) der Chirurgie (chirurgische Werkzeuge) oder in der Orthopädie (Orthesen).

Verunreinigungen in der Nitinol-Herstellung

Geringste Verunreinigungen können die Herstellung von Nitinol-Legierungen negativ beeinflussen. Durch besondere Schmelz- und Verarbeitungsverfahren können diese Einschlussgrößen heute jedoch deutlich reduziert werden. Zur Beurteilung der Reinheit von Nitinol in Bezug auf industrielle angewandte Herstellungsverfahren ist die fachwissenschaftliche Veröffentlichung von Scott Robertson et al. aus dem Jahr 2015 eine wichtige Referenz im Nitinol-Markt (Scott W. Robertson, Maximilien Launey, Oren Shelley, Ich Ong, Lot Vien, Karthike Senthilnathan, Payman Saffari,

Scott Schlegel, Alan R. Pelton, JMBBM 2015 p119-131). Eindrucksvoll zeigt Robertson die Rolle von Einschlüssen bei der Beurteilung der funktionalen Ermüdung von Nitinol auf. Kleinere und größere Einschlüsse sowie eine geringere Anzahl haben bei superelastischen Drähten und Rohren aus Nitinol einen großen statistischen Einfluss auf das Ermüdungsverhalten. Andere Veröffentlichungen belegen den positiven Effekt kleinerer Ausscheidungen auf das Korrosionsverhalten (Harshad M. Paranjape∗, Bill Ng, Ich Ong,

Lot Vien, Christopher Huntley; Scripta Mat 2020 p442-446). Ihr ebenfalls positiver Einfluss auf das Ermüdungsverhalten ist auch wissenschaftlich dokumentiert (nachgewiesen am Beispiel von bei Stents, Fan Sun, Laurence Jordan, Valérie Albin, Virginie Lair, Armelle Ringuedé, and Frédéric Prima, ASSODF 2020 p3073-3079). Spannende Einblicke zu dem Thema erhalten Sie in unserem Insight Talk zum Thema Medizintechnik.

Welche Auswirkungen haben Verunreinigungen von Nitinol?

Der Grad an Verunreinigungen in der Nitinol Herstellung ist für die Qualität der Formgedächtnislegierungen ausschlaggebend. Hierdurch werden beispielweise die Lebensdauer von Dauerimplantaten oder die im Auto verbauten Aktoren maßgeblich beeinflusst.

Die Verunreinigungen in der Nitinol-Herstellung werden durch die Beherrschung des Schmelzprozesses sowie die Reinheit der Ausgangselemente entscheidend beeinflusst. Weiterhin haben chemische Veränderungen innerhalb des Nitinol-Materials Auswirkungen auf das Korrosionsverhalten. Um Verunreinigungen solcher Art zu vermeiden, ist es bei der Herstellung von Nitinol wichtig, sorgfältige Kontrollen durchzuführen und eine saubere Durchführung der Herstellung zu gewährleisten.

Wie entstehen Verunreinigungen in der Nitinol-Herstellung?

Durch Wasserstoff, Stickstoff, Sauerstoff oder Kohlenstoff können relevante Verunreinigungen bei der Herstellung von Nitinol entstehen. Kommen diese Elemente – vorrangig Sauerstoff und Kohlenstoff – in vergleichsweise größeren Mengen im Material vor, bilden sich wiederum Ausscheidungen im Nitinol. Hierdurch entstehen entweder Titan Kapide oder Titan Oxyde, welche im duktilen Nitinol zu einem spröden Verhalten führen. Folglich wird die Qualität der Nickel-Titan Legierung durch diese Art der Verunreinigung maßgeblich beeinflusst. Steht ein auf diese Weise verunreinigtes Nitinol-Implantat unter mechanischer Belastung, kann bereits dann ein Riss entstehen, wenn sich an der Oberfläche der filigranen Strukturen des Nitinol-Implantats ein sprödes Partikelchen befindet. Die Folge wäre ein Versagen des Bauteils.

Qualitätsfaktoren von Nitinol-Legierungen

Die Qualität von Formgedächtnislegierungen bzw. Nitinol basiert einerseits auf der Reinheit der Ausgangsstoffe sowie auf der korrekten Durchführung des Schmelzprozesses bei der Herstellung. Andererseits spielt bei der Nitinol-Herstellung auch die Zusammensetzung der Legierung eine große Rolle für die Materialqualität.

Die Festlegung der Zusammensetzung von Formgedächtnislegierungen erfolgt hinsichtlich der benötigten Eigenschaften, die das fertige Produkt erfüllen soll, um den gewünschten Formgedächtniseffekt zu erzielen. Diese Eigenschaften lassen sich in mechanische Eigenschaften, thermische Eigenschaften, Oberflächeneigenschaften des Metalls und funktionelle Eigenschaften einteilen.

Erläuterung der Qualitätsfaktoren

Während sich die mechanischen Eigenschaften auf die Kraft beziehen, die ein Formgedächtnismaterial aufbaut, oder auf den Grad der Verformung eines Bauteils, umfassen die thermischen Eigenschaften der Formgedächtnislegierung hingegen alle Eigenschaften hinsichtlich der Temperatur. Dies schließt auch die auf die Temperatur ausgerichtete Verformung sowie die Reaktion der Formgedächtnislegierungen ein. Die Oberflächeneigenschaften des Metalls werden unter dem Mikroskop auf die eingehaltenen Spezifikationen während der Herstellung der Formgedächtnislegierungen geprüft. Die funktionellen Eigenschaften beschreiben die Funktionsweise, nach der ein Bauteil agiert. Hierbei ist es von Bedeutung, die Ermüdung der Formgedächtnislegierungen punktgenau zu spezifizieren und zu verstehen. Die richtige Herstellung des Formgedächtnismaterials ist der ausschlaggebende Faktor für eine möglichst geringe und bereits berücksichtigte Ermüdung des finalen Bauteils.

Qualitätsfaktoren von Formgedächtnislegierungen bzw. Nitinol

Spricht man von den Qualitätsfaktoren von Formgedächtnislegierungen bzw. Nitinol, lassen sich diese nicht auf einen Faktor oder eine Zahl reduzieren. Stattdessen beschreiben die Qualitätsfaktoren von Formgedächtnislegierungen eine Summe aus vielerlei unterschiedlichen Faktoren. Die zuvor beschriebenen vier Faktoren werden weiterhin durch die Qualität der Verpackung sowie der Dokumentation ergänzt. Diese kommen zum Beispiel in der Automobilindustrie zum Tragen. Hier ist die Kennzeichnung der Waren ein ausschlaggebender Punkt für die Verwendung der Waren. Eine fehlerhafte Kennzeichnung bedeutet folglich eine fehlende Sicherstellung der Qualität, wodurch das Bauteil nicht verwendet werden kann.

Halbzeuge aus Nitinol

Der Werkstoff Nitinol kann in unterschiedlichen Formen hergestellt sowie verarbeitet werden. Das aus der Nitinol-Verarbeitung entstehende Produkt nennt man Halbzeug, welches im Gegensatz zu einem fertigen Endprodukt, einen Zwischenschritt in der Produktion darstellt. Drähte, Bleche oder Pulver sind verschiedene Halbzeuge, die aus Nitinol hergestellt werden können. Die Fertigung eines jeden Nitinol-Halbzeuges beginnt mit dem gleichen Schritt: der Fertigung des Ingots. Nachdem eine bestimmte Zusammensetzung für die Nitinol-Legierung bestimmt und die einzelnen Elemente entsprechend eingewogen wurden, kommen diese zunächst in einen Ofen. Hierbei handelt es sich z.B. um einen Vakuuminduktionsofen. Durch die Erwärmung auf ca. 1350 Grad Celsius verflüssigen sich die Elemente und bilden eine Nitinol-Legierung. Als nächstes wird das zu diesem Zeitpunkt flüssige Metall in eine Stahlkokille abgegossen, so dass ein zylindrischer Körper entsteht: der Ingot. Die pilzförmige Form des Ingot-Kopfes ist notwendig, damit sich in diesem Kopf ein Lunker (Luftblase oder Loch) bildet, und dieser wiederum nicht im Bauteil selbst entsteht. Der pilzförmige Kopf wird schlussendlich abgetrennt, übrig bleibt der zylindrische Körper aus Nitinol, der dann weiterverarbeitet werden kann.

Weiterverarbeitung zu Nitinol-Halbzeugen

Das Schmieden stellt eine mögliche Art der Weiterverarbeitung des Ingots zu Nitinol-Halbzeugen dar. Durch das Schmieden entsteht eine Stange, die als Halbzeug vielfältige Weiterverarbeitungsmöglichkeiten bietet. Eine dieser Möglichkeiten der Weiterverarbeitung des Nitinol-Halbzeugs ist das Rohr. Wird das entstandene Rohr weitergezogen, kann es zu einem Stent verarbeitet werden. Verzichtet man in der Weiterverarbeitung der Stange auf die Bohrung für das Rohr und zieht die Stange hingegen direkt weiter, nennt man diesen Schritt Drahtziehprozess. Auf Basis des Nitinol-Halbzeuges können Drähte entstehen, welche unterschiedliche Dicken aufweisen können. Mit Hilfe von rechteckigen Abgüssen können zum Beispiel auch Barren gefertigt werden, die in der weiteren Verarbeitung zu dünnen Blechen gewalzt werden. Um FGL-Pulver zu fertigen, muss man aus dem ursprünglichen Nitinol-Ingot zunächst eine Elektrode herausarbeiten.

Fertigungsverfahren für Nitinol-Legierungen

Bei der Herstellung von Formgedächtnislegierungen bzw. Nitinol lässt sich nahezu jedes uns bekannte Fertigungsverfahren anzuwenden, sodass jedes denkbare Halbzeug auch als Nitinol-Halbzeug hergestellt werden kann. Welches Nitinol-Halbzeug für die Fertigung des Endproduktes benötigt wird, kann der Endanwender auf diese Weise bereits im Voraus festlegen. Vom Abguss bis zum verkaufsfertigen Halbzeug umfasst die Herstellung in der Regel allerdings mehrere Hundert einzelne Verfahrensschritte, sodass die einzelnen Verfahren genau aufeinander und natürlich auch auf den Kundenwunsch abgestimmt sein sollten.