Formgedächtnis-Komponenten – wie werden sie ausgelegt und verarbeitet?

Sie wünschen kein Halbzeug, sondern – wie der Großteil unserer Kunden – eine Komponente oder ein fertiges System? Dann wird Ihr Halbzeug weiteren Bearbeitungsschritten unterzogen. Auch in diesen Schritten schöpfen wir aus einer unermesslichen Vielfalt an Möglichkeiten, Ihre Komponente so zu fertigen, dass Sie Ihren Anforderungen entspricht. Denn Sie profitieren davon, dass Ingpuls die vollständige FGL-Wertschöpfungskette kontrolliert und beherrscht. Und auch Ihre größten Sonderwünsche können durch ein großes Netzwerk an Partnern realisiert werden. Für Ihre Anwendung sollten Sie die Komponenten grundsätzlich in pseudoplastische und pseudoelastische (superelastische) Komponenten unterscheiden. Je nachdem, welches Verhalten Sie erzielen möchten, erfolgt die Auslegung und Verarbeitung Ihrer Komponente spezifisch nach Ihren Anforderungen. Grundsätzliche Eigenschaften und beispielhafte Einsatzgebiete sind für Sie in der weiter unten stehenden Übersicht dargestellt. Detailliertere Informationen dazu finden Sie auch im Lieferprogramm für Komponenten, die Sie standardmäßig bei uns erhalten.

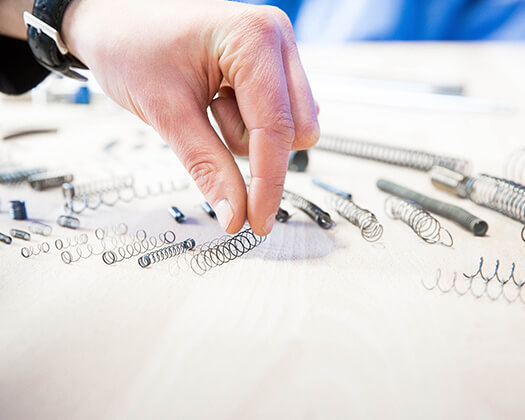

Beispiele für pseudoplastische FG-Komponenten

Pseudoplastische Aktordrähte aus FGL realisieren in Ihrer Anwendung höchste Stellkräfte auf kleinstem Bauraum. Mit Erreichen der Schalttemperatur erinnern sie sich nach einer Verformung (Zug, Biegung, Torsion) an ihre ursprüngliche Geometrie. Dabei leisten Sie über Stellkraft und Stellweg große mechanische Arbeiten. Pseudoplastische Blechelemente aus FGL werden primär als kompakte Hubaktoren eingesetzt. FGL-Blechaktoren eignen sich, um auf geringstem Bauraum hohe Stellkräfte bei moderaten Stellwegen zu verrichten. Sie werden entweder in einer Dreipunkt-Biege-Auflagersituation oder als einseitig eingespannter Kragarm verwendet. Ihre pseudoplastischen Aktordrähte, Blechaktoren u.v.m. können für Sie aber auch kundenspezifisch ausgelegt werden: Diese bestehen je nach Einsatzgebiet aus Standard- oder Speziallegierungen: So verhält sich Ihre FG-Komponente für Ihre bestimmte Anwendung beanspruchungs- und funktionsgerecht.

Beispiele für pseudoelastische (superelastische) FG-Komponenten

Superelastische Komponenten setzen Sie häufig in der Medizintechnik ein. Obwohl sie aus Metall bestehen, können Sie diese gummiartig verbiegen, strecken und tordieren – sie nehmen dennoch immer wieder ihre Ursprungsform an – und das ohne Wärmezufuhr: Also ein höchst flexibles Metall. Bis zu 100x mehr reversibel verformbar als ein herkömmlicher Stahl. Hier möchten Sie bei Temperaturerhöhung nicht eine Formänderung in den Ausgangszustand erreichen: Bei superelastischen FG-Komponenten liegt bei Raumtemperatur (Umgebungstemperatur, Betriebstemperatur) bereits die Hochtemperaturphase Austenit vor. So sind superelastische FG-Komponenten gewissermaßen pseudoplastische Komponenten, die bei den vorherrschenden Temperaturen bereits ihre Umwandlungstemperatur überschritten haben. Der Zweck pseudoelastischer FGL ist also ein anderer: Sie können das Material nämlich mechanisch reversibel verformen. Dieses Verhalten wünschen Sie häufig in der Medizintechnik. Abseits der Medizintechnik sind insbesondere zwei Eigenschaften interessant: Im Einsatz als Feder weist das Material eine konstante Federkraft bei extrem niedriger Federsteifigkeit auf, die ab einer Mindestauslenkung dann unabhängig von der Auslenkung anliegt. Und in weiteren Anwendungen können Sie durch mechanisch induzierte Verformungen Schwingungen abbauen (mehr dazu im Abschnitt Charakterisierung).

Beispielhafte Anwendungen pseudoplastischer und pseudoelastischer FG-Komponenten

Im folgenden PDF-Dokument erhalten Sie einen Einblick in die unterschiedlichen Anwendungen:

Um ein FGL-Halbzeug in eine FGL-Komponente mit genau Ihren gewünschten Eigenschaften zu wandeln, erfolgen verschiedene Umformverfahren. Die Umformverfahren beinhalten einen mechanischen Teil und prozessbegleitende Wärmebehandlungen. Der mechanische Teil besteht aus Bearbeitungsschritten, die Ihnen in der Regel bekannt sind. Als Ergebnis erhalten Sie Formteile in 2D- oder 3D-Konfiguration. Die Wärmebehandlung (WBH) hingegen zielt auf die Einstellung Ihrer gewünschten Materialeigenschaften und Funktionsparameter ab. Dann folgt eine abschließende Wärmebehandlung. Wenn Sie auf diesen abschließenden Prozessschritt – als Formgebungswärmebehandlung bezeichnet – verzichten (z.B. lediglich kaltgezogene Drähte), dann ist eine gezielte Formgebungs-WBH bei Ihnen im Hause erforderlich, um die Funktionalität des Materials einzustellen.

Folgend erhalten Sie einen Überblick über die gängigen Verfahren, die für Ihre Wünsche eingesetzt werden können:

Erhältliche Komponenten

Ihre Komponente wird individuell für Sie entwickelt und basiert auf dem Know-How von Ingpuls, das sich auf die überaus komplexen Zusammenhänge im Bereich FGL erstreckt. Das bedeutet für Sie, dass Sie bei den erhältlichen Komponenten ebenfalls aus einer Vielzahl an geometrischen Formen wählen können. Dazu sollten Sie grundsätzlich zwischen Standardkomponenten und speziellen Komponenten für die Aktorik (Aktorelemente) unterscheiden. Spezielle Komponenten für die Aktorik verfügen über zusätzliche Eigenschaften.

Die erhältlichen Standardkomponenten entnehmen Sie der folgenden Übersicht. Darin können Sie auch erkennen, aus welchen Halbzeugen sie entstehen:

Aus dem Standard-Lieferprogramm ergeben sich für Sie und Ihre spezielle Anwendung viele Möglichkeiten, FGL gewinnbringend einzusetzen. Überlegen Sie sich Folgendes: Wenn sich diese Möglichkeiten bereits bei Standardkomponenten und -Aktoren ergeben, können Sie erahnen, welches Potential Ihnen dann noch eine individuelle Lösung für genau Ihre Anforderung bietet.

Oberflächen der Komponenten

NiTi-FGL weisen prozessbedingt eine dünne Oxidschicht vom Typ TiO auf (Titanoxid) – sofern sie nicht in Vakuumanlagen wärmebehandelt werden. Diese Schicht hat eine autopassivierende Wirkung und schützt so vor Korrosion; außerdem verbessert sie die Biokompatibilität. Dennoch ist eine Bearbeitung der Oberfläche von einigen Kunden gewünscht. Dies kann rein ästhetische Gründe – wie oftmals in der Medizintechnik – oder auch technisch begründet sein. Technische Gründe für eine Oberflächenbearbeitung können beispielsweise vorliegen, wenn Sie die Komponente in der Anwendung zyklisch beanspruchen möchten: Denn aufgrund technischer Belastungszustände setzt die Rissbildung stets an Oberflächen ein, sodass eine gute Oberflächenqualität die Lebensdauer Ihrer Komponenten signifikant erhöht. Zum Bearbeiten der Oberfläche werden folgende Verfahren eingesetzt, die in aufsteigender Reihenfolge kostenintensiver werden:

| Verfahren zur Oberflächenbearbeitung | Kosten (qualitativ) |

| mechanisches Schleifen | + |

| mechanisches Polieren | ++ |

| Sandstrahlen | +++ |

| Trovalisieren / Gleitschleifen | +++ |

| Beizen | ++++ |

| Elektropolieren | +++++ |

Wie Sie sehen, können Sie aus einer großen Vielfalt an Möglichkeiten auswählen. Basierend auf tiefgründigem Verständnis von Formgedächtnislegierungen, können Ihre Vorstellungen maßgeschneidert umgesetzt werden: Denn da Ingpuls die gesamte Prozesskette kontrolliert, kann auch auf jeden Punkt Einfluss genommen werden. So erzielen Ihre FG-Komponenten auch wirklich den Effekt, den Sie vorher in Ihren Anforderungen definiert haben.

Wie Sie die Anforderungen an Ihre Komponente übermitteln

Sie erkennen, dass die von Ihnen gewünschten Eigenschaften bereits in der Legierungs- und Komponentenentwicklung präzise verstanden sein müssen. Für Sie mag es bisher ungewöhnlich sein, dass auch die Einbausituation IhrerKomponente einen signifikanten Einfluss auf die Funktionalität Ihrer Teile hat. Das bedeutet für Sie, dass Sie Ihre Anforderungen auch vollumfänglich zusammentragen und übermitteln sollten. Wenn Sie dabei eine beidseitige Geheimhaltungsvereinbarung wünschen, ist das umso besser. Beide Seiten profitieren von einem offenen Austausch und können die Diskussion zielgerichteter und lösungsorientierter gestalten. Die Wahrscheinlichkeit erfolgreich zu sein steigt exponentiell an. Für die Aufnahme und Übermittlung Ihrer Anforderungen nutzen Sie bitte unseren standardisierten Abfrageprozess. Dieser stellt Folgendes für Sie sicher:

- Sie verringern die Antwortzeit zu Ihrem Anliegen deutlich.

- Sie erhalten in jedem Fall eine qualifizierte Antwort: Auch, wenn sich Ihre Anforderungen nicht für Sie vorteilhaft durch FGL abbilden lassen sollten.

- Sie stellen die Datenintegrität Ihrer Angaben sicher.

- Sie erhalten eine Lösung, die auch wirklich der Gesamtheit Ihrer Anforderungen entspricht

Die Option einer Geheimhaltungsvereinbarung erhalten Sie i.d.R. zeitgleich mit Ihrer Kontaktaufnahme. Dabei wird üblicherweise ebenfalls Ihr Anforderungsfragebogen übermittelt.

Individuelle Aktorelemente auf Formgedächtnisbasis

Für neu entwickelte Produkte und Lösungen können als Komponente individuelle Aktorelemente hergestellt werden, die sowohl den Anforderungen an den Bauraum erfüllen als auch die benötigten Stellkräfte und Stellwege erreichen. Bei Bedarf unterstützen wir Sie bei der Auslegung und Prüfung von Aktorelementen aus Formgedächtnismetallen. Wenn Sie statt Komponenten und Elementen für die Aktorik lieber anwendungsspezifische Systeme und ganze Aktoren auf Basis von NiTi-FGL wünschen, dann schauen Sie hier auf der folgenden Seite (Systeme und Aktoren).